Hallo,

ich baue ja derzeit meinen neuen Flaschenfüller (siehe bspw. hier:

http://hobbybrauer.de/modules.php?name=eBoard&file=viewthre

ad&tid=5593&page=1 Anwort 7).

Jetzt hab ich einiges hin und her überlegt, wie ich einen automatischen

Füllstop hinbekomme: Durchflusszähler, Schwimmer, Messung über zwei

Elektroden, kapazitive Messung etc - scheint mir alles nicht der Renner zu

sein (wurde hier an verschiedenen Stellen auch schon diskutiert).

Jetzt ist mir aber folgende Idee gekommen: ich baue ohnehin einen

Drucksensor ein um zu erkennen, wann die Flasche komplett vorgespannt ist

bzw. wann sie nach dem Füllen wieder entlastet ist. Der Sensor ist kein

Absolutsensor sondern ein Differenzdrucksensor, d.h. ich messe nicht

zwangsläufig gegen Atmosphäre sondern den Druckunterschied von zwei

beliebigen Systemen. Das möchte ich mir jetzt folgendermaßen zu Nutze

machen:

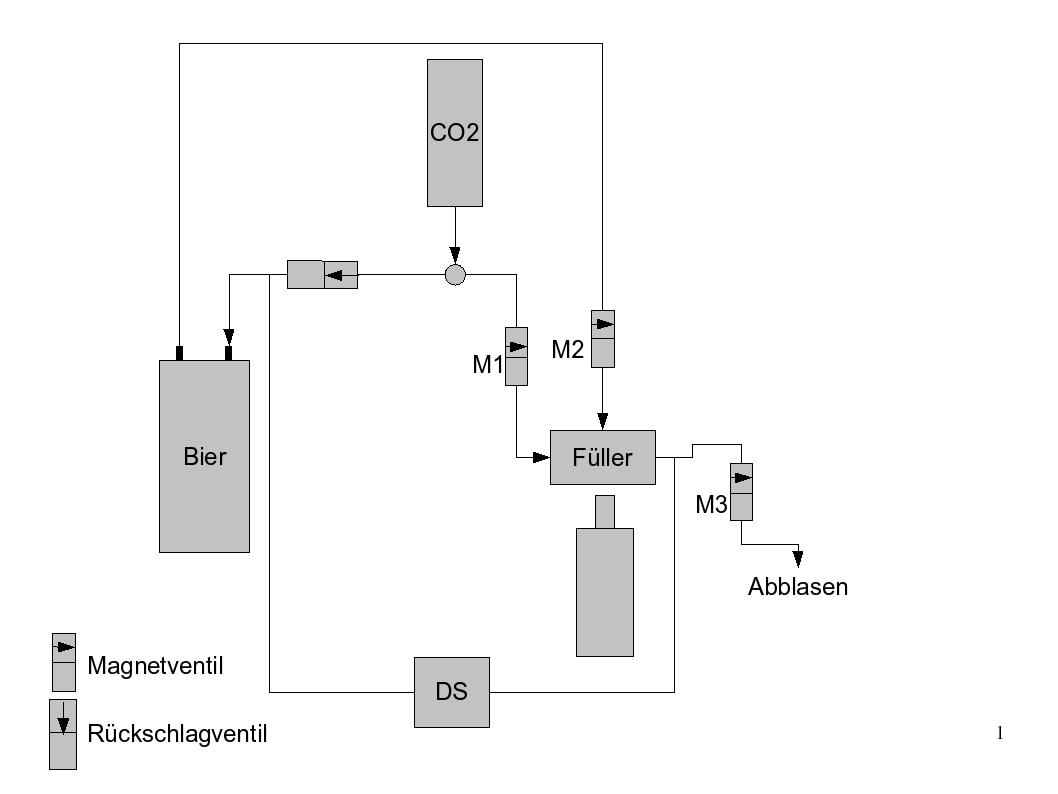

Kurze Systembeschreibung:

3 Magnetventile: eins zum Vorspannen der Flasche mit CO2 (M1), eins für den

Bierzulauf (M2), eins für das Abblasen (M3)

1 Rückschlagventil: verhindert Druckschwankungen im Fass wenn die Flasche

vorgespannt wird

1 Drucksensor (DS): misst die Druckdifferenz zwischen Fass und vor dem

Auslassventil. Differenz=0 -> Flasche vorgespannt, Differenz=Differenz

bei Inaktivität des Füllers (=Überdruck des Fasses gegen Atmosphäre) ->

Flasche entlastet

Sensor, Magnetventile (und diverse andere Teile sind über einen

Microcontroller gesteuert)

Füllvorgang bisher also:

- Füller auf Flasche

- M1=ein zum Vorspannen, M2=aus, M3=aus

- warten bis Sensor Druckdifferenz=0 meldet

- M1=aus, M2=ein für Bierfluss

- M3=ein Füllvorgang läuft

- Jetzt manuell beenden indem mit M2=aus der Bierzufluss gestoppt wird

- Über das noch offene M3 wird die Flasche entlastet

- fertig.

Wichtiger Einschub: Das CO2 wird nicht über das Füllrohr bis auf den Boden

geleitet sondern kommt direkt oben in die Flasche. Das ist natürlich fürs

Spülen mit CO2 nix, für die folgende Anwendung aber essentiell.

Jetzt habe ich aber folgende Beobachtung gemacht: Das Rückschlagventil

führt zu einem geringeren Druck nach dem Ventil (also im Fass) als vor dem

Ventil. Klar, die Feder des Ventils muss ja irgendwie zusammengedrückt

werden wenn der Durchfluss freigegeben werden soll, dazu ist ein

Druckunterschied notwendig. Und genau das will ich jetzt ausnutzen:

- Füller auf Flasche

- M1=ein zum Vorspannen, M2=aus, M3=aus

- warten bis Sensor Druckdifferenz=0 meldet

- M1=aus, M2=ein für Bierfluss

- M3=ein Füllvorgang läuft

bis hierher alles gleich, jetzt gehts anders weiter:

- der Füllvorgang läuft jetzt so lange, bis die Flasche randvoll ist, d.h.

bis kein CO2 mehr abgeblasen wird sondern Bier bzw. das was sich an Schaum

gebildet hat. Genau diese Situation sollte sich aber erkennen lassen, weil

jetzt der Druck im System wieder etwas ansteigen muss. Der Füllvorgang

läuft ja nur weil in der Flasche ein etwas niedriger Druck als im Fass ist.

Wird aber kein CO2 mehr abgeblasen sonder Bier, dann kann aufgrund der

Viskositätsunterschiede von CO2 und Bier nicht das gleiche Volumen pro Zeit

ausgeblasen werden, folglich steigt der Druck, was ich über den Sensor

erkennen kann.

- Ok, die Flasche ist jetzt voll, allerdings bekomme ich sie so nicht

entlastet.

- Jetzt zahlt sich die Eigenschaft des Rückschlagventils aus, den Druck zu

reduzieren: M3 ausschalten, M2 weiter eingeschaltet lassen und

kurz

M1 schalten. Was passiert herbei: Im Fass habe ich Dank des

Rückschlagventils einen etwas niedrigeren Druck als hinter dem geschalteten

Ventil M1. Damit kann ich durch die offene Bierleitung (der Füller hat ein

Rohr bis auf den Boden der Flasche) wieder einige Milliliter Bier aus der

Flasche zurück ins Fass drücken.

- So, M1 schließen, M2 schließen, M3 wieder öffnen -> CO2- und

Bierzufluss sind gestoppt, über M3 wird die Flasche entlastet

- fertig.

Was meint Ihr, kann das funktionieren?

Fabi

____________________

http://fabier.de

Startseite

Startseite

Forumsübersicht

Forumsübersicht

Impressum

Impressum