|

|

Suche

|

|

archiv.hobbybrauer.de mit Google durchsuchen:

|

|

|  |

| Board Index > > Brauanlagen > Temperaturregelung, Gradienten, Trends und mehr ... |

|

ACHTUNG: Auf dieses Forum kann nur noch lesend zugegriffen werden. Falls Du hier im alten Forum bereits registriert warst, musst Du Dich im neuen Forum mit dem gleichen Usernamen UND der gleichen E-Mailadresse NEU registrieren, damit Dein Ranking (Anzahl Deiner Posts) aus diesem Forum ins neue mit übernommen wird. Zum neuen Forum geht's hier

Junior Member   Beiträge: 34 Registriert: 23.4.2009 Status: OfflineGeschlecht:  |

|

erstellt am: 1.2.2010 um 20:53 |

|

|

... Fortsetzung der Diskussion aus folgendem Fred

Ich reduziere das Überschwingen in meinem System ähnlich wie Vade es

beschreibt und "bastel" mir die Solltemp. entsprechend der Erfahrungen

vergangener Sude in der Brausoftware zurecht - funktioniert, aber mit

Aufwand verbunden.

@cebulon

Hallo Gerd, sehr schöne Beschreibung, die meine Idee aus einem anderen

Blickwinkel beleuchtet.

Für mich ist der Ist-Gradient ein Parameter, mit dem ich versuche möchte,

die "Ist-Dynamik" bzw. Trägheit des Systems zu parametrieren.

Meine Idee: ich kenne das Überschwingverhalten meines System

(="Referenzparameter") unter gewissen Vorraussetzungen (u.a. Maischemenge,

Schüttungsverhältnis) messe den Istgradienten (z.B. Durchschnittswert der

letzten Minute) und wage rechnerisch einen Blick in die nahe Zukunft (3-5

Minuten sollten genügen).

Die Vorrausschau in den Übergangsbereichen sollte mit einem einfachen

Modell besser gelingen als in den Bildern unten (daran bastel ich zur Zeit

- wenn nur nicht soviele Zeitdiebe meinen Weg kreuzen würden ...  )

Die aus den Messungen bekannten "Referenz-Parameter" (Überschwing-Maximum

und - dauer) werden dann über den gemessenen Istgradienten linear

korregiert und fließen in die "Modellrechnung " ein.

Ich parametriere also nicht den neg. Istgradienten (Gegenkopplung) wie du

es beschreibst, sonder korrigiere die Parameter eines einfachen Modells mit

dem Istgradienten... uff ...

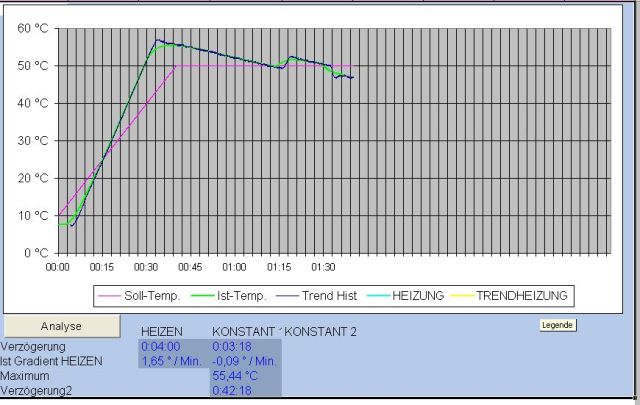

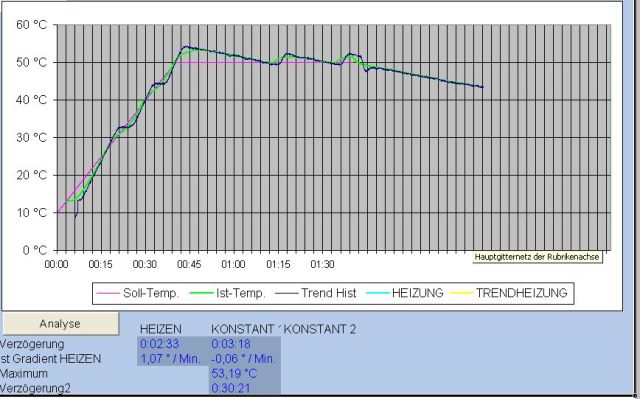

Hier mal 3 Bilder, die eine einfache Sollkurve, eine gemessene Istkurve

sowie die berechnete Trendkurve (3 Minuten) zeigen ...

.z.B. Maischekessel zu 1/3 gefüllt, nur Wasser, keine Begrenzung des

Gradienten

oder Maischekessel zu 2/3 gefüllt, nur Wasser, keine Begrenzung des

Gradienten

oder Maischekessel zu 1/3 gefüllt, nur Wasser, Begrenzung des Gradienten

(man sieht hier sehr schön im Vergleich zum 1. Bild, wie durch Einschalten

des Gradienten in der Brausoftware von Thomas (Samba und Bier) der Anstieg

begrenzt wird)

VISION: die Trendkurve wird zur vorausschauenden Steuerung genutzt ....

aber dazu vielleicht später mehr

Gruß Jürgen ____________________ ... und am Ende ehrt das Werk den Meister!

|

|

|

Moderator   Beiträge: 9088 Registriert: 14.8.2008 Status: OfflineGeschlecht:  |

|

erstellt am: 1.2.2010 um 23:34 |

|

|

Hi Jürgen,

muss mal ein kurzes Statment loslassen. Ich verstehe zwar überhaupt nichts,

finde es aber toll, was Ihr Jungs da ausbaldowert. Kann nur sagen: Weiter

so!

Ich selbst gehöre ja noch zu den Paddelschwingern, liebäugele aber mit

einer geriatrietauglichen Vollautomatisation. Wenn die Brausteuerung

irgendwann so vereinfacht ist, das auch ich sie bedienen kann, schlage ich

zu.

Ansonsten, bitte weiter viele Visualisierungen. In Farbe und bunt..und

Sound (Chöre im Hintergrund).

Hier noch ein Sensor, der Dich vielleicht interessieren könnte:

http://www.liquosystems.de/

Bei "Produkte" unter "Optidens" schauen:

m.f.g

René

[Editiert am 1.2.2010 um 23:39 von flying]

____________________ "Fermentation und Zivilisation sind untrennbar verbunden"

(John Ciardi)

|

|

Antwort 1 |

|

Administrator   Beiträge: 10493 Registriert: 23.10.2005 Status: OnlineGeschlecht:  |

|

erstellt am: 1.2.2010 um 23:47 |

|

|

...uff...und ich dachte schon, ich wär der Einzige, der mit diesen

Diagrammen Verständnisprobleme hat...  ____________________ „Lass die anderen mit Fichten- und Tannensprossen würzen, der Hopfen ist

das Beste, was die Natur uns bietet.“

Aus "Das Erbe des Bierzauberers" von Günther Thömmes, Gmeiner Verlag

|

|

|

Posting Freak   Beiträge: 1478 Registriert: 3.3.2007 Status: OfflineGeschlecht:  |

|

erstellt am: 1.2.2010 um 23:53 |

|

|

| Zitat: | Wenn die Brausteuerung

irgendwann so vereinfacht ist, das auch ich sie bedienen kann, schlage ich

zu. |

Ich auch *g*

Die Lösung davor höre sich bisher viel zu kompliziert an ohne irgendwelche

Kenntnisse in der Richtung zu habe. USB tönt da einfacher und wäre mit

meinem kleinen Netbook wohl auch sehr praktisch. Mal sehen wie die weitere

Entwicklung ist.

Klasse Arbeit

lg Dominic ____________________ Viele Grüße

Dominic

|

|

Antwort 3 |

|

Posting Freak   Beiträge: 1736 Registriert: 19.4.2006 Status: OfflineGeschlecht:  |

|

erstellt am: 2.2.2010 um 00:16 |

|

|

Hallo Kollegen,

also ich habe mit meiner Software eigentlich auf Bedienerfreundlichkeit

geachtet.

Nun ist es ja in der Tat so, dass der Programmierer immer denkt, seine

Software

sei leicht zu bedienen, weil er sie ja auch am besten kennt.

Aus diesem Grund habe ich mich während der Entwicklung immer bemüht, mich

in die Lage

eines Bedieners hineinzuversetzen. Gerade aus diesem Grund habe ich bewusst

auf komplexe

Kompensations-Parameter, welche ein Verständnis für Regelungen

voraussetzen, verzichtet.

Ich denke der zuschaltbare Gradient ist gerade noch zumutbar.

Dieser Gradient soll lediglich helfen, die Temperatursteigung von

1°C/Minute während

Aufheizphasen einzuhalten, was auch den positiven Effekt hat, dass das

Temperatur-Überschwingen bei Erreichen des Sollwertes reduziert wird, wie

man in der Tat sehr schön in Bild 3 von Jürgen sehen kann.

Wenn man das Überschwingverhalten kennt:

Bei niedrigern Temperatur- Sollwerten, welche das grösste

Temperatur-Überschwingen aufweisen,

kann man in den vorherigen Aufheizphasen den Sollwert um den Betrag des

Überschwingens reduzieren und eine Konstantphase von etwa 5 Minuten mit

gleichem Sollwert folgen lassen, bevor man in die Konstant-Pahse (Rast) mit

dem eigentlichen Sollwert übergeht.

Ich tue dies aber nicht, da mein System bei niedrigen Soll-Temperaturen nur

2° überschwingt und ich finde das akzepabel.

Übrigens:

Eine USB-Version meiner Software ist bereits getestet und verfügbar.

Sie steht nur noch nicht als Download zur Verfügung, weil ich noch einige

nützliche Features

einbauen möchte. Eine Vorab-Version könnt Ihr aber schon von mir bekommen

(email oder PM).

Grüsse Thomas

[Editiert am 2.2.2010 um 00:40 von Samba und Bier]

____________________ Link mit Fotos unserer Klein-Brauanlagen mit Automatisierung sind auf

folgender website zu finden:

http://cervejakarpens.oyla.de

|

|

Antwort 4 |

|

Posting Freak   Beiträge: 1163 Registriert: 25.6.2007 Status: OfflineGeschlecht:  |

|

erstellt am: 2.2.2010 um 09:26 |

|

|

@jürgen (winkelbrauer)

besten dank für das eröffnen des thema.

da ich ja der auslöser dr diskussion um hysterese etc im anderen thema war, hier eine kurze

zusammenfassung:

der anfang:

| Zitat von vade, am 1.2.2010 um

13:32 | @samba und bier

Hallo thomas

eine frage zu deiner software, kann dort eine hysterese eingestellt

werden?

ist ein betrieb auch mit gas möglich? (kein anfahren der temperatur in

kurzen takten was nur mit elektrischer heizung funktioniert)

zur zeit arbeite ich mit einem jumbotron regler mit 0.2grad hysterese,

damit halte ich dei zieltemperatur auf +-0.3grad genau.

am schönsten wäre natürlich eine ausschalthysterese und eine

einschalthysterese.

fragen über fragen. |

die antwort:

| Zitat von Samba und Bier, am 1.2.2010 um

14:13 | Hi Vade,

nein man kann keine Hysterese einstellen. Solch kleine Hysteresen sind aus

meiner Sicht sowieso

überflüssig.

Sinn macht sowas schon eher, wenn die Regelstrecke, also das Brau-Equipment

zu grosse Energiespeicher hat.

Da aber nun bei einer Maischkurve der Energiespeicher bei verschiedenen

Sollwerten ein anderes Verhalten

aufweist, müsste auch die Hysterese in jeder Phase, also für jeden Sollwert

parametriert werden.

Man sollte bei der Auslegung der Anlage auf geringe Energiespeicher achten,

sodass es kaum zum Überschwingen kommt.

Wenn es nicht um das Thema Überschwingverhalten geht:

Nun ist es bei meiner Software so:

Ich arbeite einfach mit einer Einschaltverzögerung, das heisst die Heizung

schaltet bei Istwerten im Sollwertbereich nicht ständig an und aus, sondern

wartet, bis der istwert für eine Zeit von 15 Sekunden

unter dem Sollwert bleibt. Das ist einfach und funktioniert super !

Gasbrenner lassen sich mit meiner Software problemlos steuern, man nimmt

dafür einen GFA

(Gas-Feuerungs-Automat), der mit dem Signal der Software angesteuert

wird.

Der GFA steuert automatisch Zündtrafo und Magnet-ventil und bietet die

nötige Sicherheit

für den Umgang mit Gas.

Ich habe diese Technik mit meiner Software schon lange im Einsatz (Schau

auch mal auf meiner

Webseite rein).

Grüsse Thomas |

eine weiter antwort

| Zitat von cebulon, am 1.2.2010 um

16:10 | Hallo,

ich beobachte mit etwas Kopfschütteln die Diskussion um die Hysterese. Ohne

die geht es natürlich nicht, aber das einfache Vergrößern dieser Hysterese,

um das Überschwingen der Temperatur nach dem Abschalten zu vermeiden,

funktioniert auch nicht gut. Dann gibt es nämlich einen heftigen

Unterschwinger.

Die Methode von Thomas bringt zweifellos Ruhe in das System, führt aber zu

Abweichungen nach unten, die man reduzieren kann. Das Überschwingen wird

damit auch nicht verhindert.

Wohlgemerkt: bei einer Zweipunktregelung geht es grundsäzlich nicht ohne

ein Pendeln um den Sollwert. Dieses Pendeln sollte aber geringstmöglich

sein.

Das Überschwingen lässt sich verhindern/begrenzen, wenn man vor dem Erreichen des Sollwertes

abschaltet, eine Binsenweisheit. Das Problem ist nur, wann? Ein fester

Wert taugt nicht besonders gut, denn der ist bei jeder Anlage anders.

Selbst bei unterschiedlichem Füllstand derselben Anlage müsste der jedes

Mal angepasst werden. Das kann man von Hand machen, das geht aber auch

automatisch:

Das Zauberwort heißt Gegenkopplung, und zwar mit Hilfe des Temperatur-Anstieges/Min.

(Gradient), wie ihn "Winkelbrauer" bereits in seiner Tabelle zeigt!

Man nehme diesen Wert, multipliziere ihn ggf. mit einem

(auszuprobierenden) Faktor, und subtrahiere ihn vom Sollwert. Das ist die

Temperaturschwelle, an der die Heizung vorzeitig ausgeschaltet wird.

Bei starker Beheizung mit hohem Gradient passiert das eben früher, bei

niedriger Heizleistung entsprechend später.

Und das funktioniert sogar in umgekehrter Richtung, beim

Wiedereinschalten!

Selbst wenn der Istwert noch knapp

über dem Sollwert liegen sollte, aber die Temperatur erkennbar abfällt, hebt der jetzt negative

Gradient den Einschaltpunkt

entsprechend an und schaltet

früher ein als mit einer festen Hysterese. Damit wird der

Unterschwinger kleiner.

Das funktioniert, probiert’s mal aus!

mfg Gerd

|

und hier, wie ich es handhabe:

| Zitat von vade, am 1.2.2010 um

17:03 | ALSO, ich gehe folgenderweise vor

- beim aufheizen des sudwassers programmiere ich meinen regler 2 grad

unterhalb der gewünschten temperatur, das überschwingen sorgt für eine

praktisch zielgenaue landung auf der gewünschten temperatur. ich denke der

dicke boden der pfanne und der auf 3 seiten geschlossene brennraum meiner

heizung wirken hier als energiespeicher.

- beim halten der rast stelle ich den regler 0.1 grad unterhalb der

zieltemperatur ein (hysterese 0.2 grad) dies ergibt ein über/unterschreiten

der zieltemperatur um 0.3 grad

- beim aufheizen auf die nächste rast programmiere ich wieder 2 grad

unterhalb der gewünschten temperatur, meistens erreiche ich die

zieltemperatur nicht genau, dies ist aber kein problem, der regler wird

dann wieder auf 0.1 grad unterhalb der zieltemperatur eingestellt.

selbstverständlich ist diese verfahren etwas "bastlerisch" aber es

funktioniert einwandfrei und ich denke ein überschwingen von +-0.3 grad ist

schon sehr genau.

ps: ich heize mit gas, temperaturregler -> gfa -> brenner. leider hat

der gfa eine sicherheizzeit von 10 sekunden bis er überhaupt das gasventil

öffnet, daher kann nicht in "sehr kurzen" intervallen (siehe unten

pid-regler) geheizt werden.

es gibt eine gfa von satronic ohne sicherheitszeit: TFI 812.2 B, leider

habe ich bis jetzt keinen gefunden.

@thomas (samba und bier)

der energiespeicher setzt sich in diesem fall aus der wärmespeicherung des

pfannenboden und der masse der maische.

meine neue pfanne ist ein 70liter topf der 16kg wiegt und eine bodendicke

von ca 7-10mm hat, mit dieser pfanne habe ich jetzt die sude mit dem

temperaturregler gefahren.

ich habe aber noch eine "zeitungspapier-chromstahlpfanne" (ca 3.5kg)

welche ich nur noch für das anschwänzwasser verwende, dort ist der boden

gleich dick wie die wände, dies pfanne hätte in diesem fall einen

geringeren energiespeicher.

@gerd (cebulon)

der gradient wäre in winkelbrauer's tabelle der "anstieg", d.h. man müste

aus dieser tabelle diesen wert herauslesen und damit die gegenkopplung

steuern

die gegenkopplung ist in diesem falle das funktionsprinzip eines

"pid-regler", so einer liegt noch bei mir, nur funktioniert so ein regler

nur mit elektrischer heizung, da er zum erreichen der rasttemperatur sehr

kurz ein/ausschaltet. |

____________________ Gruss aus der Schweiz, Dave aka Vade

meine 50l Anlage Biersektenmitglied 697 Schweizer

Brauereien

|

|

Antwort 5 |

|

Senior Member   Beiträge: 289 Registriert: 17.2.2007 Status: OfflineGeschlecht:  |

|

erstellt am: 2.2.2010 um 11:30 |

|

|

Hallo,

es scheint schwierig zu sein, das Wesentliche zu vermitteln. Deshalb

versuche ich noch mal ein Beispiel:

Sollwert 50°C.

Wenn der Istwert bei eingeschalteter Heizung diese 50°C erreicht, schaltet

ein 2-Punkt-Regler (ohne Gegenkopplung) in diesem Moment ab.

Die Ist-Temperatur steigt durch die Massenträgheit der Anlage aber weiter

an, teilweise um mehrere °C, wie man aus diversen Kurvenbildern schön

entnehmen kann.

Damit eine 2-Punkt-Regelung nicht zur Instabilität neigt, verwendet man in

der Praxis die Hysterese.

Das ist ein Zahlenwert, der beschreibt, um welchen Betrag die

Wiedereinschaltschwelle unter dem Sollwert liegt.

Nehmen wir mal 0,5°C als Hysterese an, dann liegt diese Schwelle bei

49,5°C.

Wenn die Temperatur, von oben kommend, diese 49,5°C erreicht, schaltet der Regler wieder ein.

Die Massenträgheit der Anlage, die vorher für das Überschwingen gesorgt

hat, wirkt sich jetzt aber umgekehrt aus, denn trotz eingeschalteter Heizung wird die Temperatur zunächst noch

weiter sinken. Die Lösung, die Thomas beschrieben hat, „verschenkt“

darüber hinaus noch weitere 15 Sekunden.

„Vade“ beschreibt in seinem Beitrag sehr anschaulich, wie er mit

trickreicher (manueller) mehrfacher Verstellung des Sollwertes kleinere

Abweichungen erreicht.

„Winkelbrauer"s Beitrag klingt schon etwas komplizierter, aber die Sache

funktioniert zweifellos, weil sie sich bereits am Gradienten der Temperatur

orientiert.

"Samba und Bier"s zusätzliche Konstantphase macht die Sache keinesfalls

einfacher und setzt auf feste Werte.

Die "Ziele" aller Beiträge werden mit der von mir beschriebenen

Gegenkopplung des Reglers also direkt erreicht.

Das habe ich übrigens nicht erfunden, sondern ist das

Regelverhalten eines normalen 2-Punkt PD-Reglers. Der ist nebenbei nicht

nur für Elektroheizungen gut, bei richtig eingestellten Parametern

funktioniert er auch excellent mit einer Gasheizung.

Die Parameterwahl für den Regler ist übrigens sehr simpel. Nehmt als

Startgröße einfach mal den Wert des Gradienten und zieht ihn vom Sollwert

ab. Bei einem Gradienten von 1°C/min schaltet der Regler also nicht bei 50°C, sondern bereits bei

49°C ab (obwohl der Sollwert auf 50°C steht!!!). Wenn das

Überschwingen immer noch zu groß sein sollte, wird der Gradient mit einem

Faktor > 1 multipliziert und dann subtrahiert. Das funktioniert

ausgezeichnet.

Den Zeitbedarf für die Zündphase des GFA kann man nicht wegdiskutieren. Sie

wirkt sich als zusätzliche Totzeit des Systemes aus und muß hingenommen

werden.

Gerade deshalb plädiere ich dafür, die Aus- und Einschaltschwelle nicht

als fixe Größe zu verwenden, sondern sie vollautomatisch an die Dynamik der

jeweiligen Anlage anzupassen.

mfg Gerd

|

|

Antwort 6 |

|

Posting Freak   Beiträge: 1736 Registriert: 19.4.2006 Status: OfflineGeschlecht:  |

|

erstellt am: 2.2.2010 um 12:30 |

|

|

Hallo Gerd,

das ist ja alles schön und richtig, was Du schreibst und niemand zweifelt

das an.

Die Frage die ich hier immer wieder stelle ist, ob dies wirklich nötig

ist.

Ich habe bei meinen Bieren mit einem Worst-Case-Überschwingen von 2°C

jedenfalls keinen Unterschied bzw. negativen Einfluss schmecken können, und

die Enzyme

arbeiten sicher auch nicht schlechter

Du hast ja gelesen, wie kompliziert dieses Thema ja bereits für einige

scheint, dies bestätigt,

dass eine einfachere Parametrierung dem Bediener unnötige Schwierigkeiten

erspart.

Aaaaaber:

Man könnte ja in der Config eine Einstellungs-Möglichkeit bieten, ob die

Version mit dieser Korrektur arbeiten soll oder nicht. Im Falle eines neins

kann man die Parametrierung dafür ausblenden.

Nochmals zum thema einer ursprünglichen Lösung (PWM): Dies funktioniert ja

bei den Gasheizungen leider nicht, da müsste man die Gaszufuhr analog

steuern. Bin froh dass wir das hier nicht diskutieren

Grüsse Thomas ____________________ Link mit Fotos unserer Klein-Brauanlagen mit Automatisierung sind auf

folgender website zu finden:

http://cervejakarpens.oyla.de

|

|

Antwort 7 |

|

Senior Member   Beiträge: 289 Registriert: 17.2.2007 Status: OfflineGeschlecht:  |

|

erstellt am: 2.2.2010 um 13:24 |

|

|

| Zitat: | Die Frage die ich hier

immer wieder stelle ist, ob dies wirklich nötig ist.

Ich habe bei meinen Bieren mit einem Worst-Case-Überschwingen von 2°C

jedenfalls keinen Unterschied bzw. negativen Einfluss schmecken können, und

die Enzyme arbeiten sicher auch nicht

schlechter. |

Ja, Thomas,

mit so einem Totschlag-Argument kann man trefflich jede Diskussion

abwürgen.

Ich weiß (noch) nicht, ob und welchen Einfluß 2°C haben. Auf dem sichtbaren

Teil des Diagrammes von „Winkelbrauer“ finde ich Abweichungen von +2,8°C

bzw. -3,1°C; in Diagrammen anderer Brauer bzw. deren Beiträgen war das noch

erheblich mehr.

Meine Überzeugung ist, daß man solche Abweichungen bereits mit den vorhandenen Mitteln signifikant

reduzieren kann. Ich behaupte das auch nicht nur einfach, sondern habe

das mit meiner Anlage erfahren, die diesbezüglich sogar eine Zehnerpotenz

genauer arbeitet – egal, ob das nun notwendig ist oder nicht.

Hier im Forum werden vorrangig weder „gelernte“ Brauer noch

Regelungstechniker unterwegs sein. Trotzdem bemüht sich eine große Zahl von

Leuten, ihre Anlage optimal auszurüsten und zu betreiben.

Mein Anliegen ist es deshalb, auf

einfache, „selbstoptimierende“, jahrzehntelang erprobte Lösungen

aufmerksam zu machen und sie zu empfehlen, bevor sich ein Laie

abenteuerliche eigene Regelstrategien einfallen lässt - die schon auf die

nächste Anlage nicht mehr übertragbar sind.

In diesem Sinne…

mfg Gerd

|

|

Antwort 8 |

|

Posting Freak   Beiträge: 1163 Registriert: 25.6.2007 Status: OfflineGeschlecht:  |

|

erstellt am: 2.2.2010 um 13:41 |

|

|

hallo gerd

AHA, nach deiner nochmaligen erklärung ist mir das prinzip jetzt klar.

leider habe ich keinen PD-regler herumliegen sondern einen PID-regler, ein kleiner aber feiner unterschied.

hallo thomas

klar ist die frage ob dieser regelaufwand wirklich nötig ist. ich denke

dass eine abweichung von 2ºC je nach rast doch eine relativ grosse

abweichung ist: bei 45º = 4.45% / 57º = 3.52% / 72º = 2.78%, da aber wie du

sagst die enzyme eine relativ grossen lebensbereich haben sollte es ihnen

nichts ausmachen und die guten biere die mit "traditioneller" regelung

gebraut werden sprechen sicher nicht gegen diese reglungsart.

NUR das basteln an der anlage ist ja das zweitschönste am bierbrauen wie

zum beispiel dein programm zeigt. ____________________ Gruss aus der Schweiz, Dave aka Vade

meine 50l Anlage Biersektenmitglied 697 Schweizer

Brauereien

|

|

Antwort 9 |

|

Senior Member   Beiträge: 289 Registriert: 17.2.2007 Status: OfflineGeschlecht:  |

|

erstellt am: 2.2.2010 um 13:59 |

|

|

| Zitat: | leider habe ich keinen

PD-regler herumliegen sondern einen PID-regler, ein kleiner aber feiner

unterschied. |

Hallo "vade",

diese Schlußfolgerung ist (zum Glück) nicht richtig.

Man kann den I-Parameter eines PID-Reglers so einstellen, daß der I-Anteil unwirksam ist.

Also hast Du doch einen PD-Regler.

mfg Gerd

|

|

Antwort 10 |

|

Posting Freak   Beiträge: 1736 Registriert: 19.4.2006 Status: OfflineGeschlecht:  |

|

erstellt am: 2.2.2010 um 14:14 |

|

|

Hallo Leute,

Vade:

So ganz verstanden hast Du es noch nicht, wie ich gerade gelesen habe,

macht aber nix, deshalb noch eine Ergänzung:

Das Überschwingen von 2°C habe ich bei niedriegen Temperatur-Sollwerten

(bis 50°C).

Es handelt sich dabei eigentlich lediglich mehr um

Einmaisch-Temperaturen.

Bei höheren Temperaturen, wie z.B. 72°C ist das Überschwingen <0,5°C,

das sind also dann nur 0,7%

Mein Argument mit den Enzymen war an dieser Stelle sogar weniger

angebracht, es sollte nur verdeutlichen, dass die Enzyme doch sehr tolerant

sind.

Und natürlich macht es auch einen Unterschied, ob der Topf nur 1/3 gefüllt

ist, 2/3 oder voll ist.

Zum Equipment:

Wer natürlich mit 3cm-dicken Sandwich-Böden arbeitet, der wird in der Tat

Hilfe bzw. eine super-intelligente Software benötigen, um diese

Fehl-Projektierung zu kompensieren (dies ist ein Scherz...).

Ich hatte mich in älteren Threads schon einmal ausgiebig über dieses Thema

ausgelassen.

Zusammenfassend: Eine technische Lösung wird normalerweise gemäss der

Anforderungen

an das System entwickelt, bzw: Wo sehr hohe Präzision erforderlich ist,

steigt auch der Entwicklungs/Kosten-Aufwand.

Gerd:

Ich möchte hier in keinster Weise eine Diskussion abwürgen.

Technisch gesehen gebe ich Dir sogar voll und ganz Recht.

Sollte ich eine solche Funktion noch einbauen, werden Jürgens Kurven Deine

These auch bestätigen.

Ich betrachte das ganze Thema aber mehr von der Aufwand/Nutzen-Seite.

Momentan sind andere Features für meine Soft vorgesehen, welche ich

aufgrund des Nutzen-Vorteils

priorisiere.

In diesem Sinne...

Thomas ____________________ Link mit Fotos unserer Klein-Brauanlagen mit Automatisierung sind auf

folgender website zu finden:

http://cervejakarpens.oyla.de

|

|

Antwort 11 |

|

Posting Freak   Beiträge: 1163 Registriert: 25.6.2007 Status: OfflineGeschlecht:  |

|

erstellt am: 2.2.2010 um 14:17 |

|

|

hallo gerd

ja das stimmt.... aber der I-anteil lässt sich bei meinem regler nur bis

minimal 2sec herunterfahren, siehe betriebsanleitung. ich werde dies bei meinem nächsten sud

testen und den regler parallel zu mener normalen steuerung laufen lassen,

leider habe ich von der gesamten regelgeschichte keine ahnung. ____________________ Gruss aus der Schweiz, Dave aka Vade

meine 50l Anlage Biersektenmitglied 697 Schweizer

Brauereien

|

|

Antwort 12 |

|

Senior Member   Beiträge: 289 Registriert: 17.2.2007 Status: OfflineGeschlecht:  |

|

erstellt am: 2.2.2010 um 15:38 |

|

|

| Zitat: | aber der I-anteil lässt

sich bei meinem regler nur bis minimal 2sec

herunterfahren |

Tja, „vade“, umgehen müsste man

damit können…

Wenn der I-Anteil ausgeschaltet werden soll, muß nicht die kürzestmögliche Integrierzeit gewählt werden,

sondern die längste! Bei Deinem

Regler sind das also 1999 s.

| Zitat: | Wo sehr hohe Präzision

erforderlich ist, steigt auch der Entwicklungs/Kosten-Aufwand.

|

Thomas: Das sind die 2 Zeilen für die

Programmierung des kompletten Reglers:

Wenn Istwert >= (Sollwert – (Gradient * k)) dann ausschalten!

Wenn Istwert <= (Sollwert – Hysterese – (Gradient * k)) dann

einschalten!

Die Einbindung der Variablen Gradient und k ist

der zusätzliche

Entwicklungs/Kosten-Aufwand. Das ist alles.

mfg Gerd

|

|

Antwort 13 |

|

Posting Freak   Beiträge: 1736 Registriert: 19.4.2006 Status: OfflineGeschlecht:  |

|

erstellt am: 2.2.2010 um 16:59 |

|

|

Hallo Gerd,

das find ich aber jetzt schon ein bisschen heftig...

Wenn Du Dir mein Programm mal genauer anschaust, wird Dir auffallen, dass

es u.a. eine Rezeptur-Verwaltung hat.

Das Einschwing-Verhalten muss für jede Phase separat parametrierbar sein

(sollte ich Dich richtig verstanden haben, woran ich langsam zweifle...)

Dein Zweizeiler ist doch nur die Berechnung, weiter nichts.

Man muss tatsächlich in der Software:

1. Parametrier-Masken erweitern (Mit Sicherheiten gegen fehlerhafte

Eingaben etc...)

2. Rezeptur-Struktur erweitern

3. Die Rezept-Files müssen erweitert werden

4. Wenn sich die Rezeptur-Dateien ändern, muss ein Tool geschaffen

werden,

welches die alten vorhanenden Rezepturen einliest und unter neuem Namen

und neuer Struktur

abspeichert. Oder willst Du allen Usern zumuten, dass sie sich die

Rezepte neu eintippern???

5. Den neuen Parameter in die Sprach-Umschaltung einbinden

und und und....

Ich habe doch richtig verstanden, dass die Korrektur

temperatursollwertabhängig parametrierbar sein soll oder nicht?

Sollte ich Dich da falsch verstanden haben, bitte ich um Entschuldigung und

bitte um Aufklärung.

Gruss Thomas

[Editiert am 2.2.2010 um 17:07 von Samba und Bier]

____________________ Link mit Fotos unserer Klein-Brauanlagen mit Automatisierung sind auf

folgender website zu finden:

http://cervejakarpens.oyla.de

|

|

Antwort 14 |

|

Senior Member   Beiträge: 289 Registriert: 17.2.2007 Status: OfflineGeschlecht:  |

|

erstellt am: 2.2.2010 um 18:26 |

|

|

| Zitat: | Ich habe doch richtig

verstanden, dass die Korrektur temperatursollwertabhängig parametrierbar

sein soll |

Nein, Thomas,

Du hast mich NICHT richtig verstanden, davon habe ich weder in

diesem Thread noch früher jemals etwas gesagt.

Das Besondere – nein, das NORMALE - ist eben, daß der Gradient für ALLE Sollwerte

anzuwenden ist.

- Bei tieferen

Temperaturen und/oder geringer Füllung wird der Gradient

vergleichsweise hoch sein – mit

der Folge, daß die Abschaltschwelle

deutlich tiefer liegt als der eigentliche Sollwert.

- Bei hohen

Temperaturen und/oder hohem Füllstand wird der Gradient erheblich kleiner sein – also auch den dann

gültigen Sollwert weniger stark

absenken.

Auch wenn ich mich wiederhole: das funktioniert auch beim

Wiedereinschalten! - Wenn die Temperatur sehr langsam abfällt, wird praktisch

beim Erreichen von (Sollwert –

Hysterese) eingeschaltet.

- Wenn sie kräftig fällt, wird der

Einschaltpunkt durch die Vorzeichenumkehr des Gradienten angehoben, so daß

die Heizung früher einschaltet!

Auf die Rezepte hat das Ganze überhaupt keinen Einfluß, selbst der

Faktor k ist bei meiner Anlage mit „1“ ein fixer Wert, den ich derzeit im

Programmablauf gar nicht verändern kann (und muß!).

Da Deine Software aber mal mit schwachbrüstigen Einkochern läuft und mal

mit Super-Gasbrennern, ist meine Empfehlung, diesen Faktor ggf.

anlagenabhängig einstellen zu können.

Als Defaultwert sollte er mit dem Wert „1“ vom Programm versorgt werden,

aber durch den Brauer für seine Anlage änderbar sein. Du wirst wissen, wie

das geht.

Nun alles klar?

mfg Gerd

|

|

Antwort 15 |

|

Posting Freak   Beiträge: 1736 Registriert: 19.4.2006 Status: OfflineGeschlecht:  |

|

erstellt am: 2.2.2010 um 18:41 |

|

|

Hallo Gerd,

das ist etwas anderes.

Ich habe irgend etwas gelesen mit sollwertabhängiger Justage, ich lese mir

die beiden Threads nochmals durch.

Gruss Thomas ____________________ Link mit Fotos unserer Klein-Brauanlagen mit Automatisierung sind auf

folgender website zu finden:

http://cervejakarpens.oyla.de

|

|

Antwort 16 |

|

Posting Freak   Beiträge: 1736 Registriert: 19.4.2006 Status: OfflineGeschlecht:  |

|

erstellt am: 2.2.2010 um 19:06 |

|

|

Hm,

ich find jetzt nichts, aber vielleicht bin ich ja auch davon ausgegangen,

dass diese Korrektur

sollwertabhängig sein müsste, da z.B.:

We verhält sich eine Anlage mit schwachbrüstiger Heizung, die länger

braucht, um höhere Solltemperaturen zu erreichen, würde man in diesen

Aufheizphasen nicht unnötig Zeit verlieren?

ich glaub ich habe hier wirklich ein Verständnis-Problem.

Grüsse Thomas ____________________ Link mit Fotos unserer Klein-Brauanlagen mit Automatisierung sind auf

folgender website zu finden:

http://cervejakarpens.oyla.de

|

|

Antwort 17 |

|

Senior Member   Beiträge: 289 Registriert: 17.2.2007 Status: OfflineGeschlecht:  |

|

erstellt am: 2.2.2010 um 19:56 |

|

|

Hallo Thomas,

nun versteh’ ich so langsam nicht mehr, warum Du nicht verstehst….

- Nehmen wir doch mal an, der schwache Einkocher

startet von 40°C, hat den Sollwert von 50°C und wird demnach durch den

Regler dauernd eingeschaltet (Reglerzeile 2).

- Er schafft trotzdem keinen größeren Gradienten

als 1°C/min.

- Also wird er beim Erreichen von 49,0°C ausgeschaltet (Reglerzeile

1).

- Die Temperatur steigt aber durch die

Massenträgheit des Systems weiter, das Maximum liegt dann z.B. 1 min später

bei 50,0°C. Ziel perfekt erreicht.

Wo wird da unnötig Zeit

verloren?

Das kannst Du nun beliebig variieren.

- Wenn der Sollwert für die Zuckerrast auf 80°C steht,

wird der Einkocher da oben möglicherweise nur noch einen Gradienten für die

Temperatur von 0,5°C/min

erreichen.

- Also wird er erst bei 79,5°C ausgeschaltet und erreicht

zielgenau die 80,0°-Marke.

Besser geht’s wohl nicht.

mfg Gerd

|

|

Antwort 18 |

|

Posting Freak   Beiträge: 1736 Registriert: 19.4.2006 Status: OfflineGeschlecht:  |

|

erstellt am: 2.2.2010 um 20:06 |

|

|

Hi Gerd,

prinzipiell hab ich das schon verstanden, Du arbeitest also nicht mit dem

Parameter-Gradienten

(der in meiner Software den Gradienten begrenzt) sondern mit einem

Ist-Gradienten, richtig?

Wann ermittelst Du den rechnerisch? Im Zweizeiler finde ich das nicht.

Was passiert, wenn die Solltemperatur nicht ganz erreicht wird und demnach

die Weiterschaltbedingung in der Schrittkette nicht erfüllt wird?

Gruss Thomas ____________________ Link mit Fotos unserer Klein-Brauanlagen mit Automatisierung sind auf

folgender website zu finden:

http://cervejakarpens.oyla.de

|

|

Antwort 19 |

|

Senior Member   Beiträge: 289 Registriert: 17.2.2007 Status: OfflineGeschlecht:  |

|

erstellt am: 2.2.2010 um 20:56 |

|

|

Hallo Thomas,

na, das wird so langsam zu einer Privatunterhaltung.

- Natürlich ist das der Istwert des Gradienten. Der ändert sich ja fortlaufend und

muß natürlich mit jeder Messung aktualisiert werden.

Ich meine, Du

hättest ihn bereits für die Plausibilitätskontrolle einer intakten Heizung

in Deiner Software erwähnt. Falls nicht, ist das die Differenz von der

aktuellen Messung zur davor liegenden Messung, auf 1 min normiert.

Im Regelkreis wird er lediglich als Variable verarbeitet.

- Wenn der Sollwert wider Erwarten mit dem 1. Versuch

nicht erreicht werden sollte, ist der Faktor k zu groß. Dann schaltet sich

der Regelkreis einfach noch mal ein und hebt die Temperatur auf das

notwendige Niveau.

Ich habe versucht, einfache Beispiele mit einer Temperaturauflösung von

0,5°C zu verwenden. Damit schafft man es, eine Temperaturschwankung von +/-

1°C zu erreichen.

Wie Du weißt, löst meine Anlage die Temperatur auf ein 1/16 °C auf. Damit

erreiche ich, daß die Temperatur 0,1°C über das Ziel hinausschießt; 0,1°C

unter dem Sollwert wird die Heizung allerdings schon wieder eingeschaltet.

Diese Leistungsmerkmale sollten hier einerseits keine Meßlatte sein, sie

haben mir jedoch wertvolle Erkenntnisse über die erfolgreiche

Funktionsweise dieser Gegenkopplung geliefert.

mfg Gerd

|

|

Antwort 20 |

|

Senior Member   Beiträge: 288 Registriert: 22.8.2008 Status: OfflineGeschlecht:  |

|

erstellt am: 2.2.2010 um 21:31 |

|

|

Hallo Gerd,

hieße das nicht auch, dass man deinen Zweizeiler ständig in einer Schleife

laufen lassen muss, bis entweder der Sollwert erreicht, oder die Bedingung

IST-Wert <= SOLL-Wert - k * IST-Gradient erfüllt ist?

Man kann ja ohne erreichen des Sollwertes nicht anfangen die Rastzeit

"runterzuzählen".

Gruß Florian

Edit: Das würde ja im Grenzbereich kurz vor erreichen des SOLL-Wertes ein

recht schnelles an und ausschalten erfordern, was bei Gasheizungen wieder

zu Problemen führt.

[Editiert am 2.2.2010 um 21:33 von Thorshammer85]

|

|

Antwort 21 |

|

Posting Freak   Beiträge: 1736 Registriert: 19.4.2006 Status: OfflineGeschlecht:  |

|

erstellt am: 2.2.2010 um 21:47 |

|

|

Hallo Gerd,

so langsam kommt Licht ins Dunkle.

Privat-Unterhaltung hin oder her:

Ich weiss ja nicht ob ich der einzige bin, aber die detaillierte

Funktionsweise Deiner Temperatur-Regelung habe ich erst jetzt richtig

verstanden.

In meiner Software ist noch keine aktuelle Istgradienten-Berechnung

integriert.

Die von Dir angesprochene Plausibilitäts-Kontrolle steht noch auf meiner

To-Do-Liste.

Ich bin bisher davon ausgegangen, dass dir das Konzept meiner

Parametrierung bekannt ist:

Ich behandle Aufheizphasen und Konstant-Phasen separat, damit ich auch in

Aufheizphasen Aktoren individuell (parametriert) ansteuern kann, im

Klartext:

Ich parametriere zunächst eine Aufheizphase mit dem Sollwert x und danach

eine Konstantphase mit demselben Sollwert x.

Weiterschaltbedingung für das Wechseln von der Aufheizphase in die

Konstantphase ist das Erreichen dieser Temperatur x.

Nun stell dir folgenden Fall vor (Hysterese 0,5°C):

Sollwert 50°C mit Gradient 1°C/min und Faktor k=2:

Abschalten in der Aufheizphase bei 48°C, Schrittkette bleibt in

Aufheizphase

Nun heizt das System nach bis angenommen 49°C

Nach einer Minute ändert sich die Temperatur nicht=> aktueller

Gradient=0

Bedingung "Istwert >= (Sollwert – (Gradient * k)) dann ausschalten!" ist

nicht erfüllt

Bedingung "Istwert <= (Sollwert – Hysterese – (Gradient * k)) dann

einschalten!" ist erfüllt

Heizung schaltet ein und heizt nun mit 0,3°/minute

Abschaltung nun bei 49,4°C, nachheizen bis 49,6°C

temperatur bleibt für längere Zeit bei 49,6°C stehen=> Gradient=0

Bedingung "Istwert >= (Sollwert – (Gradient * k)) dann ausschalten!" ist

nicht erfüllt

Bedingung "Istwert <= (Sollwert – Hysterese – (Gradient * k)) dann

einschalten!" ist nicht erfüllt

system bleibt ausgeschaltet.

Nach langer Zeit beginnt die Temperatur wieder zu sinken.

bis heizung wieder einschaltet usw.

Die Weiterschaltbedingung ist also nicht erfüllt worden und das System

bleibt in der Aufheizphase hängen.

Nichtsdestotrotz:

Es kommt auf meine To-Do-Liste.

Ich werde mir nur einige Gedanken machen müssen, dass es auch bei meiner

Parametrierung zuverlässig läuft.

Grüsse Thomas ____________________ Link mit Fotos unserer Klein-Brauanlagen mit Automatisierung sind auf

folgender website zu finden:

http://cervejakarpens.oyla.de

|

|

Antwort 22 |

|

Senior Member   Beiträge: 289 Registriert: 17.2.2007 Status: OfflineGeschlecht:  |

|

erstellt am: 2.2.2010 um 22:11 |

|

|

„Thorshammer85“:

Natürlich muß die Schleife ständig abgearbeitet werden, auch während der

Rast. Ich habe den Beginn der Rastzeit so definiert, daß der Istwert bis

auf 0,5°C an den Sollwert herangekommen ist.

Ein zu schnelles Ein- und Ausschalten ist normalerweise nicht zu

befürchten. Ausgeschaltet wird erst, wenn die Kriterien dafür erfüllt sind.

Die Einschaltbedingungen gelten sinngemäß und sind mindestens um den Betrag der Hysterese

verschieden. Wenn die Intervalle für das Ein- und Ausschalten einer

Gasheizung trotzdem zu kurz werden sollten, muß die Hysterese zwangsläufig

erhöht werden.

Von nix kommt nix…

Thomas:

Deine Annahmen sind falsch. Ich habe

einen Faktor k von 1 empfohlen und nicht von 2. Darüber

hinaus habe ich diagnostiziert, daß der Faktor zu hoch ist, wenn der

Sollwert nicht im 1. Anlauf erreicht wird.

Wenn die Temperatur so nahe vor dem Ziel hängen bleibt, gibt es keinen

nennenswerten Gradienten mehr, so daß als Einschaltschwelle (Sollwert –

Hysterese) zur Anwendung kommt. Die Massenträgheit jeder Anlage ist dann so

groß, daß mit dem nächsten Einschalten der Sollwert garantiert erreicht

wird.

Probier es aus!

mfg Gerd

PS: Gibt es eigentlich eine Prämie für x Beiträge/Tag???

|

|

Antwort 23 |

|

Administrator   Beiträge: 10493 Registriert: 23.10.2005 Status: OnlineGeschlecht:  |

|

erstellt am: 2.2.2010 um 22:19 |

|

|

Hi, Gerd,

Zitat: "PS: Gibt es eigentlich eine Prämie für x Beiträge/Tag???"

Mehr als "Posting freak" kann nicht dabei herauskommen  ,

höchstens noch Admin, dafür wärest Du m.E. mit Deinen umfassenden

Kenntnissen (nicht nur im elektronischen Bereich) sehr gut geeignet.

Gruß

Michael ____________________ „Lass die anderen mit Fichten- und Tannensprossen würzen, der Hopfen ist

das Beste, was die Natur uns bietet.“

Aus "Das Erbe des Bierzauberers" von Günther Thömmes, Gmeiner Verlag

|

|

|

|

|

| Board Index > > Brauanlagen > Temperaturregelung, Gradienten, Trends und mehr ... |

|

| |

|

Alle Logos und Warenzeichen auf dieser Seite sind Eigentum der jeweiligen Besitzer und Lizenzhalter. Im übrigen gilt Haftungsausschluss. Weitere Details findest Du im Impressum. |

Die Artikel sind geistiges Eigentum des/der jeweiligen Autoren, alles andere © 1998 - 2022 by Hobbybrauer.de |

|

|

|

Startseite

Startseite

Forumsübersicht

Forumsübersicht

Impressum

Impressum