Hallo Selbstbauer,

nachdem ich meine „Viertel-Quadratmeter-Brauerei“ fertiggestellt habe und

schon einige Informationen an verschiedenen Stellen hier im Forum zu finden

sind, habe ich mich entschlossen, eine zusammenfassende Beschreibung der

Gesamtlösung zu erstellen:

Grundgedanke war, mit Hilfe üblicher, vergleichsweise preiswerter

Haushaltwaren, Baumarkt-Artikeln und einer überschaubaren

Werkzeugausstattung eine kleine und leichte Brauanlage herzustellen, die

mit möglichst wenigen Gefäßen auskommt. Sie sollte, bewusst für nicht mehr

als 25 Liter konzipiert – als Umlaufanlage mit Pumpe und Malztopf

ausgeführt werden, ohne Rührwerk auskommen und eine weitgehende

Automatisierung mit Hilfe eines Mikrocomputers erreichen, um gut gelungene

Biere wirklich reproduzieren zu können. Das ist sie nun, auf 2 Kegs

stehend:

Ein Edelstahl-Einkocher bildet die Basis. Entscheidend für die Auswahl war

die Möglichkeit, in den Boden ein Loch bohren zu können, ohne die Heizung

zu tangieren, denn die Umwälzung sollte prinzipiell so aussehen:

Als Pumpe findet eine wellenlose (und damit dichtungslose)

Brauchwasserpumpe Verwendung, die 105°C verträgt. Als Rohrmaterial wird 15

mm Kupferrohr benutzt. Der Dreiwegehahn ist mit einem T-Küken ausgestattet

und ermöglicht so Umlauf, Ablauf, Befüllen, aber auch Ansaugen aus einem

externem Behälter. Auch eine Dosierung des Würzeflusses zur Versorgung des

externen Plattenwärmetauschers funktioniert damit.

Die Verbindungen der Rohrleitungen mit dem Topf des Einkochers sind

vorsätzlich nicht als Schweißverbindung konzipiert. Das Ganze soll

zerlegbar und partiell ersetzbar bleiben. Die wichtigsten Teile bestehen

aus leicht modifizierten Standard-Armaturen:

Das linke Teil war mal ein ½“-Stopfen, der durchgebohrt und nicht ganz

ausgedreht später den Einlaufstutzen für den Malztopf aufnimmt. Der O-Ring

hat sich nicht bewährt, eine selbstgemachte Dichtung aus einem

Fahrradschlauch funktioniert besser. Noch bessere Vorschläge sind

willkommen.

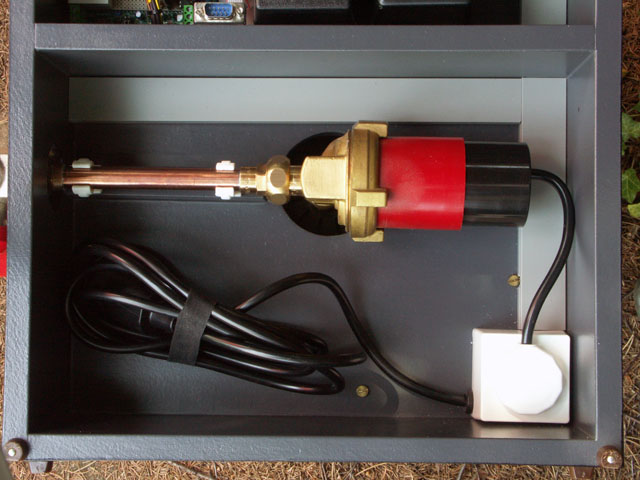

In der fertigen Anlage sieht der „Pumpenraum“ im Sockel der Anlage (aus

MDF) so aus:

Ohne Werkzeug ist der Antrieb vom Pumpengehäuse zu lösen und nach dem

Abziehen des Steckers ganz herauszunehmen. Getrennt sieht das so aus:

Unvermeidliche Würzereste lassen sich also leicht auffangen und richten

keinen Schaden an. Wer ihn noch nicht gesehen hat: so sieht der Rotor aus,

der allein durch Magnetismus getrieben, die Würze fördert.

Von der Pumpe aus geht die Rohrleitung senkrecht nach oben. Der Blick ins

Innere des Topfes ist nicht sehr spektakulär, aber zum Verständnis von

Nutzen.

Unten am Bildrand ist der Einlauf zu sehen, weiter oben rechts der Auslauf.

Er ist bewusst nicht an die tiefste Stelle gesetzt, damit auf den Boden

gesunkene Bestandteile der Würze nicht zwangsläufig erneut umgepumpt

werden. Links im Bild ist eine Edelstahl-Hutmutter zu sehen, in der der

digitale Temperatursensor untergebracht ist.

Der maximale praxisgerechte Inhalt des Topfes beträgt 28 Liter. Lässt man

die Flüssigkeit ab, bleibt 1 Liter im Topf zurück. Kippt man die ganze

Einheit in Richtung Ablauf, bleibt ca. ½ Schnapsglas voll zurück – nach dem

Abnehmen des Pumpenmotors ist auch der letzte Rest weg.

Die wichtigste Komponente ist der Malztopf:

Getreu der anfangs erklärten Zielsetzung ist auch das ein gewöhnlicher 20

Liter-Edelstahl-Kochtopf. In den Boden ist eine weitere der bereits

erklärten Armaturen eingebaut. Ein kurzer Rohrstummel nach unten steckt in

der Zulauf-Hülse des Einkochers, hält den Malztopf auf Abstand zum Boden

(unter dem die Heizung liegt) und zentriert ihn. Eine Verriegelung ist

nicht nötig, man kann ihn einfach herausheben.

Die ursprünglichen Griffe des Topfes waren im Weg und wurden durch Bleche

mit Ösen zum Herausheben ersetzt. 4 Distanzbolzen zentrieren den Topf mit

etwas Spiel am oberen Rand.

Das Finden der richtigen Siebböden für diese Art des Malztopfes erwies sich

als nicht ganz einfach, passend zu kaufen gab es allemal nichts.

Letztendlich habe ich mich für 1,5 mm starke Lochbleche entschieden, mit 8

mm–Löchern bei 12 mm Abstand versehen. Sie sind im Format 50 cm x 100 cm zu

beziehen, also für 3 Böden ausreichend.

Das Ausschneiden des Edelstahls mit der Stichsäge war schwierig, einen

perfekten Kreis mit genauem Durchmesser hinzubekommen, praktisch unmöglich.

Mit Hilfe einer extra zusammengebauten „Spezialmaschine“ hat es dann doch

geklappt:

Der untere Siebboden steht auf 3 Bolzen, damit die zufließende Würze von

unten ungehindert über die gesamte Fläche eintreten kann.

Unter dem Siebboden ist im Zentrum ein Rest des Lochblechs verschraubt, das

wie eine Prallplatte wirkt und einer zentralen Kanalbildung in der

Schüttung entgegenwirken soll. Auf den stabilen Boden wird ein

lebensmittelechtes und temperaturfestes Kunststoffsieb mit 1,5 mm

Maschenweite aufgelegt, auf das das Malz geschüttet wird:

Der obere Siebboden liegt auf den Schraubenköpfen auf, die die

Distanzbolzen halten:

Nun kommt das 2. Feinsieb drauf:

Dessen Aufschwimmen verhindert das 3. Lochblech, das so präzise geschliffen

ist, daß die Löcher mit denen des Bodens 2 genau übereinstimmen.

Eine Zugstange ist nicht nötig, das Niederhalten sichert ein

Edelstahl-Profil, das über den Topfrand geschoben wird und den Siebboden so

fixiert. Die Würze läuft hier über und durch den Rundspalt zwischen den

Töpfen wieder nach unten. Damit ist der Kreislauf geschlossen.

Das „Abläutern“ erfolgt so, dass der Malztopf angehoben und auf dem

Einkocher stehend gesichert wird. Jetzt erfolgt der Nachguss. Wenn keine

Würze mehr aus dem unteren Stutzen austritt, wird der Malztopf endgültig

entfernt.

Vor Beginn des Kochens wird jedoch der „Würze-Jet“ eingesteckt:

Der Pumpenbetrieb hat sich nämlich sowohl für das Aufheizen als auch

während der Kochphase als durchaus positiv herausgestellt. Er wirkt sich

eindeutig homogenisierend aus.

Gleichzeitig stellt er nach dem Kochen mit Hilfe des „Jet“ den Antrieb für

den Whirlpool dar. In dieser Form behindert das Rohrleitungssystem die sich

drehende Würze nur minimal und dient darüber hinaus noch als Stopfen, damit

der abgelagerte Heißtrub in der Beruhigungsphase nach dem Whirlen nicht in

die zentrale Rohrleitung gerät.

Der Deckel des Einkochers ist nicht nur während der Maischerasten

aufgelegt, sondern wird es zu Beginn der Aufheizphase „Kochen“ erneut. Dann

allerdings um eine „Krone“ erweitert:

Zentrisch im Deckel ist ein Abzweigstück eingebaut, das die entstehenden

Schwaden (Brüden) beim Kochen links seitlich abknickend in ein 40er

Abwasserrohr umleitet. Dieses Rohr führt beim Einsatz der Brauanlage

innerhalb des Hauses leicht steigend aus einem Fenster und verhindert die

Kondensation innerhalb des Raumes.

Oberhalb ist der Zuteiler für die vorher abgewogenen Hopfenpellets

angeordnet. Er kann maximal 4 verschiedene Portionen mit einem Volumen von

jeweils 37 ml automatisch zugeben. Bestimmte Strategien zu Begrenzung des

Schäumens bei der Hopfenzugabe sind konzipiert, aber noch nicht auf ihre

Wirksamkeit getestet worden.

Die Rohrverbindungen lassen sich beliebig drehen und ohne Werkzeug

voneinander trennen.

Der Ablauf der Würze erfolgt per Schwerkraft durch das Dreiwegeventil, das

gleichzeitig die Einstellung des Durchflusses erlaubt. Damit wird der

externe Gegenstrom-Wärmetauscher mit 30 Platten gespeist, dessen Auslauf

dann in CC-Kegs mündet. Erste Experimente haben ergeben, dass die

Kühlwassermenge nur in der Größenordnung der Würzemenge liegt. Die

Würzetemperatur hinter dem Kühler stellt sich dabei nur wenig höher als die

Wassertemperatur ein – umgekehrt erreicht das auslaufende Kühlwasser fast

die Temperatur der einlaufenden Würze.

Derzeit arbeite ich noch daran, diese 4 Temperaturen mit Hilfe weiterer

Sensoren zur besseren Einstellung der Parameter gleichzeitig numerisch auf

dem Display der Brauanlage darzustellen.

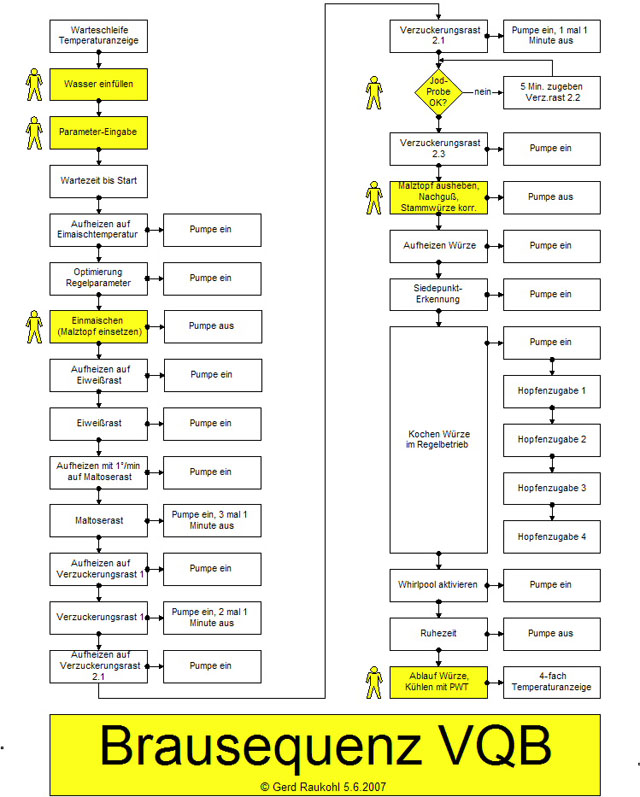

Damit ist das Thema Computer erreicht. Einerseits nur Mittel zum Zweck der

Brauerei, anderseits aber wesentliches Element im Gesamtkonzept. Nur damit

sind bestimmte Ziele erreichbar, die in den käuflichen Lösungen bisher

nicht zu finden sind. Die Vielfalt der Aufgaben wird am besten so

dargestellt:

Der Einsatz des Brauers ist also nicht entbehrlich, aber wird auf die

Aufgaben beschränkt, die man nur mit unangemessen hohem Aufwand

automatisieren könnte. Dazwischen liegen lange Zeiträume, wo die Brauanlage

wirklich unbeaufsichtigt arbeitet – und das mit einer Präzision, die es

bisher nicht gab.

Der „Computerraum“ im Sockel sieht so aus:

Zentrales Element ist die Control Unit, rechts unten. Sie macht ihre Arbeit

autark, also ohne den Einsatz eines PC. Für diese Brauanlage ist sie

eigentlich überdimensioniert - es geht auch mit kleineren Ausführungen -

aber ich hatte sie schon und kann damit umgehen. Komfortable

Multi-Threading-Fähigkeiten machen sie für mehrere parallel ablaufende

Programme mit bestimmten zeitlichen Anforderungen besonders geeignet.

Die Control-Unit ist auf einem Application Bord untergebracht, das 2

Ergänzungen trägt:

1. Ein Bridge-Modul, das den internen I2C-Bus der Unit auf das Bussystem

der Dallas 1-Wire-Sensoren umsetzt. Bis zu 8 davon können mit nur 3 Adern

parallel geschaltet und trotzdem unabhängig voneinander einzeln abgefragt

werden. Die Auflösung beträgt 0,0625 Grad und ist die Basis für eine

hochgenaue Optimierung, Regelung und Siedepunkterkennung. Im Regelbetrieb

wird damit eine Abweichung von wenigen Zehntel Grad vom Sollwert

erreicht.

2. Eine Zusatzplatine, die neben der Rangierung der Verbindungskabel einen

Treiberbaustein für Relais und LEDs trägt. 2 Relais sind für

Unvorhergesehenes bereits eingebaut; eine Funkklingel für den

„Braumeister-Ruf“ wird derzeit damit ergänzt.

Der Steckverbinder oben stellt die serielle Schnittstelle für

Programm-Updates und ggf. für die Übertragung der Protokolldaten des

gesamten Prozesses zu einen PC dar.

Ein Netzteil versorgt die Control Unit mit 12 V, das andere den

Servoantrieb für den Hopfenzuteiler mit 5 V.

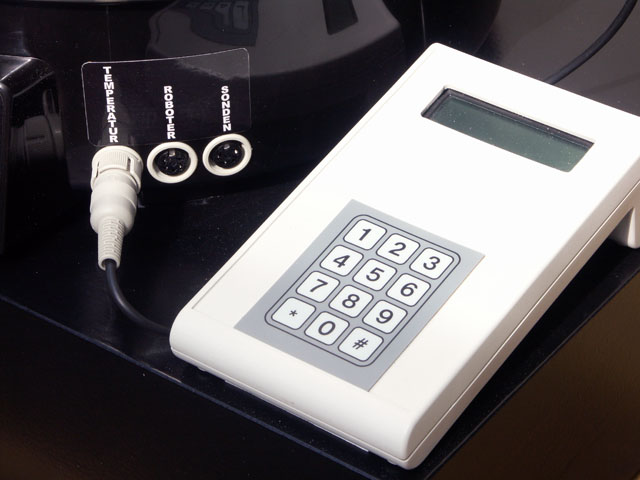

Bedient wird die Brauanlage so:

Die Folientastatur dient zur Eingabe der Rezeptparameter, das Display mit 2

x 16 Zeichen für Statusinformation und Prozessdaten. Links davon sind die

(verriegelbaren) Steckverbinder zu sehen, die die Verbindung zu den

Temperatursensoren, dem Roboter (Hopfenzuteiler) und noch nicht

installierten Sensoren für die Überkoch- bzw. die Schaumerkennung

herstellen. Ein Temperatursensor ist übrigens fest verdrahtet am Boden des

Einkochers eingebaut, hat sich für Regelzwecke aber nicht bewährt. Der

derzeitige „Hauptsensor“ für die Temperatur sitzt in 5 cm Höhe in der

Seitenwand – ganz vorn in der innenliegenden Hutmutter platziert und folgt

der Würzetemperatur sehr schnell.

Links von den Steckverbindern befindet sich die Not-/Handbetriebsebene.

Unten rechts werden Heizung und Pumpe in der Weise bedient, dass man sie

definitiv ausschalten, einschalten oder dem Computer die Entscheidung

überlassen kann. Die LEDs zeigen, was gerade passiert.

Rechts oben kann auf manuelle oder automatische Hopfenzugabe bzw. auf

Simulationsbetrieb schalten. Die LEDs werden situationsabhängig vom

Computer angesteuert.

Der Netzschalter links mit der grünen Lampe spricht für sich. Die rote

Lampe daneben macht darauf aufmerksam, dass der originale

Übertemperaturschalter am Boden des Einkochers angesprochen hat und nicht

mehr geheizt wird.

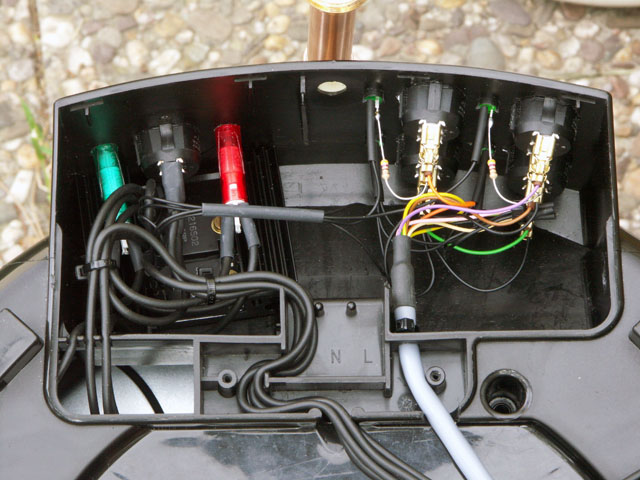

Von unten sieht die (vorher völlig ausgeräumte) Elektroabteilung jetzt so

aus:

Rechts befindet die „Niederspannungs-Ecke“, links der „Hochspannungs-Teil“.

Neben den bereits erklärten Bauelementen kann man links im „Untergrund“ die

beiden kontaktlosen Halbleiterrelais für Heizung und Pumpe erkennen. Sie

sind auf einem Kühlkörper montiert, verkraften jeweils 16 A und sind

insbesondere für die Heizung die notwendige Basis für eine hohe

Schaltfrequenz zur praktisch stufenlosen Leistungsregelung.

Das war’s erst mal. Abschließend bleibt mir nur noch die dringende

Empfehlung, daß sich an derart grundlegende Modifikationen eines Einkochers

– insbesondere der Elektrik – nur derjenige heranwagen sollte, der

sachkundig ist oder entsprechende Fachleute hinzuzieht.

Verbesserungsvorschläge und weitere Anregungen sind willkommen, vielleicht

lässt sich der Eine oder Andere sogar zu einem Nachbau hinreißen. Für mich

ist das nicht der Endstand der Entwicklung, sondern der Prototyp einer

Experimental-Anlage, auf deren Ergebnisse (= Biere) ich sehr gespannt bin.

Das Brauen damit wird jetzt in den Vordergrund rücken.

mfg Gerd

Startseite

Startseite

Forumsübersicht

Forumsübersicht

Impressum

Impressum